Duurzaam koe-comfort

Tim en Anneke, gedreven melkveehouders, streven naar een duurzame manier van koe-comfort op hun boerderij. Zij realiseren dit met zand als beddingmateriaal in combinatie met een zand separatie systeem. Hun keuze voor dit systeem is gebaseerd op duurzaamheid en gezondheid van de koeien. Dit resulteerde in meer rendement uit het bedrijf. Na grondig onderzoek naar zandseparatie kwamen zij uit bij Mavasol.

Voordelen van het Sand Cannon systeem voor Tim en Anneke

- Vermindering van zandvoorraden en kosten voor nieuwe aanschaf van zand

- Geschikte mest voor biogasinstallaties na verwerking

- Hergebruik van schoon en droog zand

- Opmerkelijk hoog hergebruikspercentage van zand

- Volledig geautomatiseerd, controle op afstand mogelijk

- Potentieel voor integratie met een biogasinstallatie

Op Hof ten Molenbos staat efficiëntie voorop. Het zandseparatiesysteem biedt niet alleen de mogelijkheid om het zand herhaaldelijk te hergebruiken als boxstrooisel, maar vermindert ook de externe afhankelijkheid van deze voorziening. Deze aanpak sluit naadloos aan bij de visie van Tim en Anneke, waarbij het niet alleen voordelig is voor de koeien, maar ook een positieve invloed heeft op de melkproductie.

Samenwerking met Mavasol

Na de eerste afspraak met Mavasol, die plaats vond op de boerderij in België, volgde een bezoek aan Denemarken. Waar zij, samen met Klaas van Mavasol, een Sand Cannon bezochten. Het bezoek gaf de inzichten en de bevestiging die ze zochten. Tim en Anneke hebben er daarna voor gekozen om een Sand Cannon als zand separatie systeem aan te schaffen.

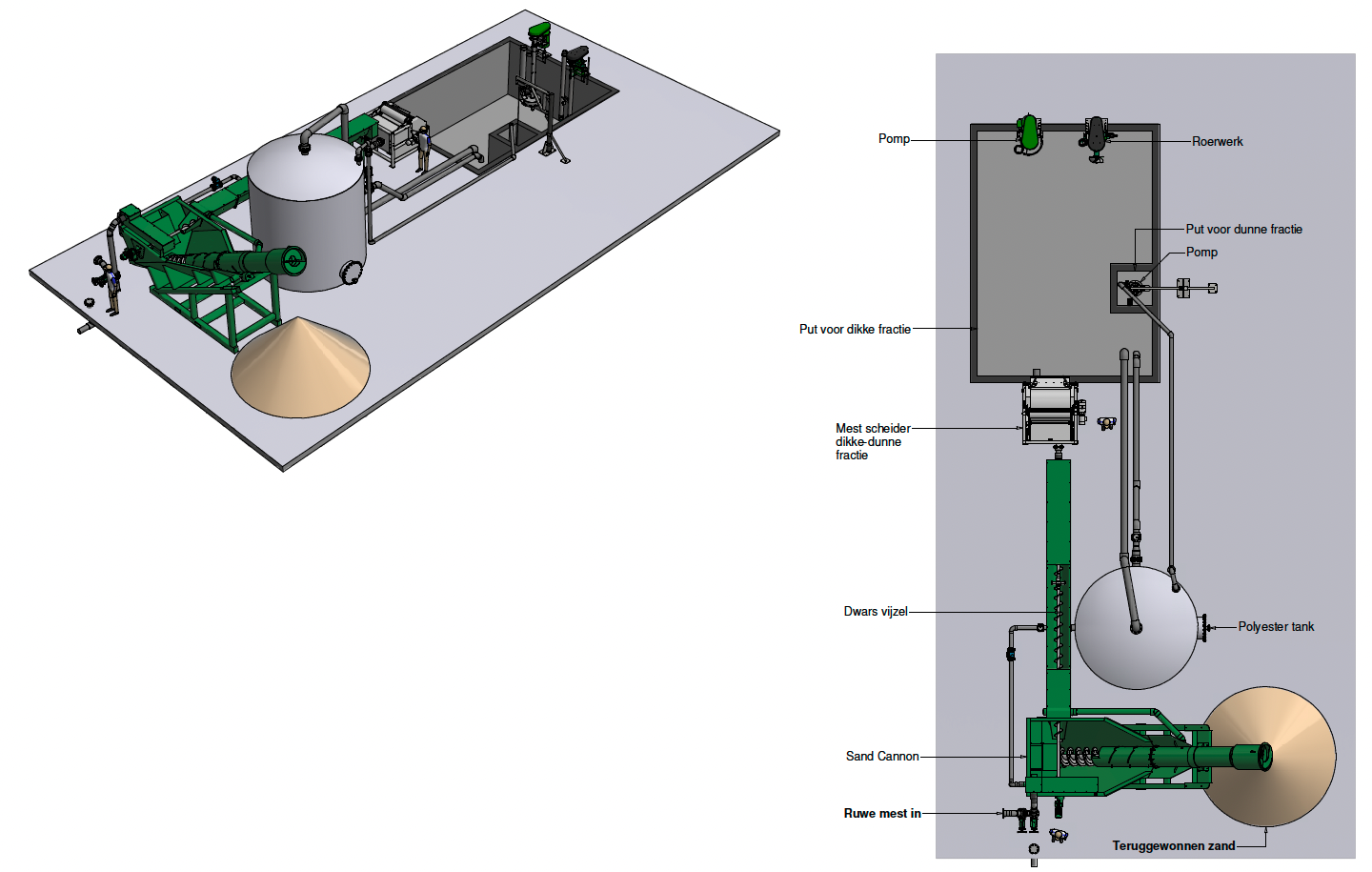

Hoe werkt het systeem?

Mestschuivers brengen de mest naar een centrale afvoergoot die uitkomt op de verzamelput. Daar vanuit gaat de mest naar de uiteindelijke mestscheider. Een mix van tien procent mest met negentig procent dunne fractie maakt de mest klaar voor het scheiden. Zo wordt het zand uit de mest ‘gewassen’. Het zwaardere zand zakt naar beneden, terwijl de dikkere fractie verder drijft. Het zand wordt vervolgens met een vijzelschroef omhoog gebracht en na een laatste spoelbeurt met regenwater op een hoop gestort. Na drie weken is al het bacterieel leven uit het zand verdwenen en kan het veilig worden hergebruikt. Op deze manier kunnen ze 95% van het zand terugwinnen.

Besparing & resultaat

De initiële investering in het zandseparatiesysteem heeft Hof ten Molenbos voorzien van aanzienlijke voordelen. De besparingen bestaan niet alleen uit verminderd gebruik van boxstrooisel, maar ook minder antibiotica gebruik en een verhoogde melkproductie door een verbeterde gezondheid van de koeien.

Belangrijke voordelen

In april 2018 installeerden Federico Bellomi en zijn vader een Sand Recovery System op hun boerderij. Het is de eerste installatie in een melkkoeienbedrijf in Italië, hoewel het in Amerika erg gebruikelijk is. Kort daarna merken ze veel belangrijke voordelen, zegt Frederico, van fokkerij Ernest Holstein in Verolavecchia, in Brescia.

Dankzij de kenmerken van het zand is de huid van de koeien in betere staat, zijn de koeien schoner en rusten de koeien meer. Het nieuwe systeem vermindert de hoeveelheid tijd die per box wordt besteed en de aanwezigheid van vliegen en stof is ook sterk verminderd. Frederico zegt: "De belasting op de spronggewrichten is minder evenals de gevaarlijke uitglijders van de koeien die nu zelfverzekerder lopen en ze zijn vruchtbaarder."

Voordelen volgens Frederico

- Bijna geen gevaarlijke uitglijders van de koeien, die nu zelfverzekerder lopen.

- De koeien zijn vruchtbaarder doordat ze zich makkelijker bewegen

- Vermindering van dermatitis en mastitis met 50%.

- De koeien zijn in betere conditie en schoner

- We zijn minder tijd kwijt per box

- Verminderde aanwezigheid van vliegen en stof

- Het verdwijnen van decubituslaesies op de spronggewrichten

"Dat is niet alles. De interdigitale voetdermatitis is met 50% afgenomen en hetzelfde percentage geld voor de afname van mastitis ten opzichte van de periode waarin ik stro gebruikte voor de boxen. Het aantal somatische cellen is afgenomen en ook het gebruik van ontsmettingsmiddelen is verminderd."

“Het gebruik van zand, leidt tot betere slijtage van de voetzool van de koeien. Het wassen en terugwinnen van het zand optimaliseert het werk van het bedrijf en voorkomt verspreiding op de grond.”

Samenwerking met Mavasol

Bij het zoeken naar een oplossing voor zandterugwinning werd Mavasol voorgesteld door een zakelijke connectie. Het Sand Recovery System van Mavasol leek perfect voor de klus, maar de taalbarrière bood in het begin enkele uitdagingen. Uiteindelijk wisten ze een vertaler te vinden en werd er een deal gesloten.

Hoe werkt het systeem?

Nadat de schrapers de mest uit de stal hebben geschoven, wordt de mest via de spoelgoot getransporteerd. Vervolgens komt het mengsel van zand, mest en water in de eerste tank waar, door een natuurlijk proces, het zand naar de bodem filtert. De ‘One Shot’ verzamelt en wast het zand. Tegelijkertijd stroomt het water dat vrijkomt in een vlakke baan die de 'sand lane’ wordt genoemd. Waar hetzelfde water vertraagt, waardoor het kleinste zand, dat niet in de eerste tank is gezonken, kan bezinken. Op dit punt is het herstelproces van al het zand voltooid.

Het verkregen restwater stroomt in een andere put waar, door middel van een separator, het vezelige deel wordt verwijderd en de resterende vloeistof in een andere opslagtank terechtkomt. Dit zal worden hergebruikt voor het eerste spoelen in het proces.

Er zijn dus drie elementen verkregen die bestemd zijn voor evenveel verschillende toepassingen:

- Het zand, dat om de beste kwaliteitsnormen te garanderen een variabele grootte tussen 0 en 2 mm moet hebben, is gereserveerd voor de bedden van de koeien.

- Het vezelige deel van het rioolwater wordt gebruikt om het land te bemesten in plaats van chemische meststoffen.

- En de vloeibare fractie wordt in de juiste tank getransporteerd om als spoeling te worden gebruikt, elk overschot wordt in een andere reserveopslagtank geplaatst.

Besparing

"Als we bedenken dat het gebruik van stro in de boxen jaarlijkse kosten van € 70.000 met zich meebracht, naast een aanzienlijke hoeveelheid werk en een reeks managementproblemen, heeft de overgang naar zand het mogelijk gemaakt om de kosten met een derde te reduceren." Benoemt Frederico.

"Het is nog te vroeg om definitieve gegevens te geven, maar ik denk dat het ongeveer 4 jaar zal duren tot het systeem geld gaat opleveren. Met Sand Recovery System," zegt Frederico, "geloof ik dat we echt kunnen spreken van een wereldwijde benadering van circulaire economie, dat vandaag de dag het boegbeeld van ons bedrijf is."

"Alles wat de boerderij produceert wordt in feite zonder afval hergebruikt, ecologische duurzaamheid met aanzienlijke besparingen in tijd en geld. De efficiëntie van het systeem stelt je in staat om 95% van het zand te scheiden van het rioolwater en dus terug te winnen. Het lijkt mij vanzelfsprekend dat dit, samen met alle andere genoemde aspecten, de keuze voor het Sand Recovery System van Mavasol bevestigt." Besluit Frederico.

Het Italiaanse artikel, een bron voor dit artikel, bekijk je hier.

Eind 2016 is het Sand Recovery System in gebruik genomen bij melkveehouder Mogens Hjort Jensen (Bakkegården te Grenå). "Een droom komt uit", aldus de melkveehouder. Met deze zandscheider is het mogelijk om drijfmest zandvrij te maken zodat deze geschikt is voor de biogasinstallatie én om zand te recyclen. Het is indrukwekkend om te zien hoe het proces van het Sand Recovery System werkt en hoe gemakkelijk het te beheren is.

Het systeem maakt uit de homogene drijfmest bruikbare producten, waaronder dunne fractie, drijfmest en schoon zand. Mogens Hjort Jensen is al jaren gefascineerd en geïnteresseerd in de achterliggende theorie van de zandafscheider. Hij heeft verschillende ideeën over de optimale installatie. Tijdens zijn studiereis, georganiseerd door Bouw en Techniek, ontstonden er wel een aantal ideeën.

Het syteem is niet de eerste op Bakkegården. Maar het Sand Recovery System van het Nederlandse Mavasol voldoet volledig aan de wensen van Mogens Hjort Jensen.

Grondstofgebruik

Mogens Hjort geeft aan dat hij drijfmest kan leveren aan de toekomstige biogasinstallatie van Grenå door het zand te sepereren, omdat niet alle biogasinstallaties goed tegen ruwe drijfmest kunnen met veel zand erin. Het hoopt zich op in het systeem en kan vast komen te zitten in de tanks en leidingen.

"Het Sand Recovery System van Mavasol stelt ons in staat om het zand te recyclen en het schone zand te gebruiken voor bedding." aldus Mogens Hjort.

Zand: voor een toekomstbestendige veehouderij

Anthony Gothard koos er meer dan twintig jaar geleden voor om over te stappen op zand in de stallen. Een paar maanden na het maken van deze keuze en de implementatie zag hij de grote voordelen. Zijn koeien voelden zich duidelijk comfortabeler in de nieuwe zandbedden en brachten daardoor ook meer tijd liggend door. Ook verbeterde de grip op het beton, wat ervoor zorgde dat de koeien minder blessures hadden door uitglijden. "Een uitstekende verbetering voor de gezondheid van mijn koeien en die zijn voor een veehouder het allerbelangrijkst" - vertelt Anthony.

De koeien blijven schoner, zijn gezonder en ook de gezondheid van de uiers is verbeterd. Dit alles resulteert in een verbetering van de melkhygiëne.

Voordelen volgens Anthony op een rij

- koeien liggen langer en vaker in de boxen, door het comfort van het zand

- koeien hebben minder blessures en beter grip op de - voorheen - gladde betonvloer

- betere weerstand van de koe en gezonde uiers

- 95% zandterugwinning en daarbij behorende opbrengst

- gebruik gemaakt van de bestaande bedrijfsvoering en infrastructuur

- hergebruik van bestaande putten, vezels en scheiders

- wekelijkse besparing van 2300,- euro

Toch bleken er niet alleen voordelen te zitten aan het zand in de ligboxen. Zand is een natuurlijk schuurmiddel wat zorgt voor een slijtage van de apparatuur. Ook de mestput moet regelmatig schoongemaakt en leeggehaald worden. Maar Gothard vond het waard deze prijs te betalen.De belangrijkste voordelen zijn voor het welzijn van de kudde. Inmiddels twintig jaar later is hij nog steeds enthousiast over zijn keuze. Met zijn 830 Holstein Friesians, die het hele jaar door afkalven, heeft hij een een gemiddelde melkafzet van 11.900 liter per koe per jaar.

Gothard ging op zoek naar een oplossing voor de nadelen van zand in zijn veehouderij. "Zandstrooisel is onze beste optie vanuit het oogpunt van koewelzijn en prestatie, maar de aanvoer van zand is een grote kostenpost met de 90 ton per week die we gebruiken. Ook de slijtage van de machines begint zijn tol te eisen." Hij verwachte hier eenvoudig een oplossing voor te vinden, maar in het Verenigd Koninkrijk bleek dit niet zo eenvoudig. Daarnaast wil Gothard meegaan met zijn tijd en investeren in duurzaamheid. "We hebben in de afgelopen jaren gericht geïnvesteerd in duurzame oplossingen om de bodem te verbeteren, er liggen zonnepanelen op de staldaken en er is een warmteterugwininstallatie is geïnstalleerd. Het wordt tijd dat we een zandoplossing vinden die bij ons past."

Samenwerking met Mavasol

De eerste ontmoeting tussen Klaas de Vries, salesdirector van Mavasol en Anthony was in de Verenigde Staten bij een zandseparatiesysteem in actie. "We vinden het belangrijk om boeren de resultaten te laten zien van een werkende machine. Onze huidige klanten zijn ook vaak enthousiast om hieraan mee te werken en laten graag hun boerderij zien." - vertelt Klaas.

Als oplossing voor Gothard is uiteindelijk gekozen voor het One Shot Sand Separation System. Deze machine is onderdeel van een compleet systeem, afgestemd op de bestaande faciliteiten en infrastructuur van de boerderij. Inmiddels heeft het zand separatiesysteem een capaciteit van 95% schone zandterugwinning en maximaal hergebruik van water. "In sommige gevallen kan dit systeem met een nulbehoefte aan zoetwater. Daarnaast wordt er vaak gekozen voor een optie voor het betrekken van de resterende vezelcomponenten."

Hoe werkt het nieuwe systeem?

De One Shot installatie van Gothard is een compleet design. Het begint met het schrapen van de drijfmest uit de stallen, zoals voorheen ook werd gedaan. Hierbij is gebruikt gemaakt van het huidige schraapsysteem in de stal. Deze drijfmest wordt opgevangen in de eerste opvangput en gemengd met gerecycled water, waardoor het mengsel ontstaat dat vervolgens wordt verwerkt door de One Shot-Vijzel.

Vanaf het einde van de boorkoker wordt schoon zand gestort dat later weer wordt hergebruikt in de stallen. Het resterende mengsel gaat vervolgens naar een tweede scheidingsbaan met een 25 cm-vijzel die zand terugbrengt in de vijzel-shot put. Het resterende zand wordt in de bezinkbanen volledig gefilterd. Na de bezinkstroken komt het resterende nagenoeg zandvrije mengsel in de bezinkput en wordt daarna via de bestaande afscheider omhoog gepompt, wat een zandvrije vezel oplevert. Het resterende water stroomt in een lagune en wordt vanuit daar hergebruikt om weer opnieuw het systeem te doorlopen.

"De optimale werking van het systeem hangt af van verschillende variabelen: de hoeveelheid water, de snelheid van de vezel, de timing van de verschillende stadia" - legt Anthony uit. "De installatie draait nu een aantal maanden en we zitten inmiddels op ruim 80% zandwinning. We staan nu op het punt de variabelen te verfijnen en met de kennis van Mavasol verwacht ik dat we zeker uitkomen op 95% schone zandterugwinning."

"We kijken altijd naar de huidige bedrijfsvoering, machines en putten. Vaak zijn er bestaande putten en schroeven die nog jaren mee kunnen. Dan is het niet nodig om deze nieuw aan te schaffen of compleet te laten verbouwen. Zo zorgen we voor een op maat gemaakt systeem voor het bedrijf en voorkomen we onnodige kosten." vult Klaas aan.

Update 2021: Inmiddels is het systeem volledig geoptimaliseerd en zorgt de One Shot voor een zandterugwinning van 95%. Dit zorgt voor een aanzienlijke vermindering in de aanvoer van nieuw zand. "Zand wordt in de meeste gevallen via transport naar de boer gebracht. Wanneer een boer veel zand gebruikt en geen terugwininstallatie heeft, wordt met regelmaat een vrachtwagen vol zand naar het terrein gebracht. Omdat het vervoer niet meer nodig is, zorgt dit voor een aanzienlijke kostenbesparing en CO2 besparing, omdat het zand niet meer ingekocht wordt en de vrachtwagens niet meer af en aan rijden."

Besparing

We besparen met deze installatie veel kosten en ook in CO2 reductie zet het zoden aan de dijk. Omdat we vele malen minder zand aanvoeren, verminderd dit direct het transport en de emissies die de vrachtwagens uitstoten.

Op dit moment (artikel: februari 2019) kost zand ongeveer tussen de 16 en 20 Britse pond / ton. Dit zorgt voor een wekelijkse besparing van 1500 tot 2000 pond (een maximale besparing van €2315 per week).Deze besparing en de aanvullende voordelen die voortkomen uit de verbeterde kunstmestwaarde van de vezel, zorgen ervoor dat Anthony zijn volledige investering in vijf jaar terugverdiend.

"Het zijn niet alleen de besparingen van het zand die ervoor zorgen dat dit systeem een succes wordt" - Anthony. "Door de hoge zandterugwinning komt dit zand niet meer terecht in de machines en apparaten. We hebben een droger en beter hanteerbaar mestproduct, dat we effectief kunnen opslaan en gelijkmatiger kunnen verspreiden. Hierdoor hebben we minder behoefte aan fosfaat en kalium, dat we in moeten kopen. Met deze aanwinst maken we ons bedrijf toekomstbestendig. We gebruiken het beste beddingmateriaal voor de gezondheid en het welzijn van onze koeien. Door de voorraad te recyclen en het verminderen van de zoetwater behoefte zijn we minder afhankelijk van leveranciers."

"Natuurlijk is het belangrijk voor ons bedrijf om levensvatbaar te zijn, maar het is ook een goede boodschap voor consumenten dat boeren nu investeren in duurzaamheid voor de bredere voordelen die dit met zich meebrengt”, voegt hij eraan toe.

Artikel “British Dairying”: Februari 2019

Van een failliete boedel naar een strak georganiseerd bedrijf

De familie Cornellissen verkocht in 2014 hun boerderij en grond in Moerdijk om opnieuw te starten in Denemarken. Tijdens een buitenlandstage maakte MAS-student René Cornelissen kennis met de Deense melkveehouderij. Hij reisde daarna regelmatig naar het land om werkervaring op te doen en zag er kansen voor een toekomst als boer. Zo kwam hij ook terecht op boerderij Bølkhøj. Het was 2014 en crisis in de Deense melkveehouderij. Ook dit bedrijf was feitelijk failliet en eigendom van een bank. Die bood het de jonge Nederlander te koop aan.

Inmiddels melkt de familie Cornelissen 715 koeien met een gemiddelde productie van ruim 12.500 kg EKM (voor vet gecorrigeerde melk). Met als nieuwste aanwinst de zandwasser die zand en mest scheidt. In onderstaande video legt René Cornelissen uit waarom ze voor deze zandoplossing van Mavasol hebben gekozen.

De verwachting is dat met het nieuwe zandseparatiesysteem jaarlijks een besparing oplevert van 60.000 kg CO2. Dit is op basis van 715 melkkoeien en 15 kg zand per dag, per koe.

Voordelen volgens René op een rij

- Betere weerstand van de koe, minder ontstekingen en gezondheidsproblemen

- De mest leveren we aan de biogasinstallatie met een winstgevend resultaat

- We hebben aanzienlijk minder transportkosten

- Het zand kunnen we hergebruiken in de stal

- Mestopslag kunnen we goed schoonhouden van zand

- Zandterugwinning van ca. 91%

- Terugverdientijd van 4 - 5 jaar

- Jaarlijkse besparing van € 80.000, inclusief opbrengsten van levering aan biogas

Een vliegende start in de bedrijfsvoering

In 2014 was de eerste crisis in de Deense veehouderij. Veel bedrijven kwamen in de problemen door een combinatie van hoge financieringslasten en dalende grondprijzen. Een groot aantal bedrijven werd verkocht of overgenomen door banken in afwachting van betere tijden. "Ook dit bedrijf was eigendom van de bank en werd gerund door het personeel van de vorige eigenaar", vertelt René. "Toen de bedrijfsleider te kennen gaf weg te willen, kreeg ik het aanbod om het bedrijf over te nemen. Mijn ouders en ik zagen een kans en besloten het bedrijf in Nederland te verkopen om hier verder te boeren."

Bij de sleuteloverdracht in juni 2014 werden op Bølkhøj 380 koeien gemolken en op een tweede locatie stond het grootste deel van de 450 stuks jongvee. "De melkproductie was met 9500 kg EMK (voor energie gecorrigeerde melk) eigenlijk best goed. Maar er werd gemiddeld wel 12 kg krachtvoer per koe gevoerd. En het vervangingspercentage was 45 procent", duidt de melkveehouder de situatie waarin hij van start ging. In het eerste jaar lukte het om de krachtvoergift drastisch te verlagen en tegelijkertijd de productie op peil te houden. Ook het vervangingspercentage ging stap voor stap naar beneden en ligt nu op circa 25 procent.

Tegelijkertijd maakte de bedrijfsontwikkeling een vliegende start. De stal stond vol en de koeien werden gemolken in een verouderde 2 x 8-melkstal. "Daarom hadden we bij de aankoop van het bedrijf al rekening gehouden met de bouw van een stal met 150 ligboxen en een nieuw melkgebouw met een ruime melkstal, wacht- en separatieruimte en strohokken voor 60 koeien. De bouwplannen moesten voor het eind van het jaar helemaal rond zijn, anders zou de milieuvergunning vervallen", vertelt René over de druk van de eerste maanden.

Door de uitbreiding kon de veestapel geleidelijk groeien tot de huidige omvang van 715 melk- en kalfkoeien. Er werd een koppel van 60 koeien gekocht, maar verder is de verdubbeling met eigen jongvee gerealiseerd. Bij het bedrijf Bølkhøj hoorde aanvankelijk 120 hectare eigen grond en daarnaast werd nog 450 hectare gehuurd, deels op grote afstand. "Sommige percelen wisten we in het begin amper te vinden. Gelukkig was onze loonwerker erg behulpzaam", herinnert René zich de hectische eerste maanden. Overigens besloot hij al vrij snel om de huurgrond die ver van huis lag, af te stoten. "Dat gaf direct meer rust", stelt hij vast.

Loonwerker vult bouwplan in

Nu heeft de familie Cornelissen nog circa 500 hectare grond in gebruik die wordt benut voor de teelt van gras, mais en granen. "Tot vorig jaar deden we veel landwerk in eigen beheer. Om meer rust in de bedrijfsvoering te krijgen, hebben we vorig jaar echter besloten het machinepark af te stoten en de hele voederteelt en voederwinning uit te besteden", vertelt René. Om verzekerd te zijn van voldoende ruwvoer van goede kwaliteit heeft de ondernemer een vijfjarig contract afgesloten met zijn vaste loonwerker. "Hij maakt een gezamenlijk bouwplan voor onze grond en zijn eigen grond en draagt de volledige verantwoordelijkheid voor de teelt. De voederwinning plannen we in overleg." Voor de verrekening van kosten en opbrengsten hebben ze een vaste verdeelsleutel afgesproken. De opbrengst en kwaliteit van de gewassen zijn hiervoor de basis. "Bij de oogst gaat iedere vracht voer over de weegbrug, zodat we precies weten wat er van het land komt. En om de voederwaarde te bepalen worden de kuilen bemonsterd. Hierdoor heeft de loonwerker ook een financieel belang bij de kwaliteit van het inkuilen", verklaart hij.

De familie Cornelissen betaalt de loonwerker iedere maand een vast bedrag. Aan het eind van het jaar wordt de balans opgemaakt en volgt eventueel een nabetaling. "Zo hebben we minder schommelingen in de liquiditeit van het bedrijf en daar is onze bank ook blij mee", merkt René.

De nieuwe manier van werken heeft volgens de ondernemer meer voordelen. "Door de teelt en voederwinning uit te besteden kunnen wij ons concentreren op het vee en het strategisch management van het bedrijf. En door afspraken te maken voor de lange termijn weten we waar we aan toe zijn. Dat geldt overigens ook voor onze loonwerker, die op basis van de afspraken kan investeren in machines en personeel."

Naast machines voor voeren en stalwerk heeft de familie Cornelissen alleen nog zeven beregeningsinstallaties. Maar ook deze worden nu aangestuurd door een medewerker van het loonbedrijf, die er een dagtaak aan heeft om vijftien installaties – inclusief die van de loonwerker – draaiende te houden. "Beregenen is hier eigenlijk standaard. We beginnen in het voorjaar in het gras en in de loop van de zomer verhuizen we naar de mais. Niet beregenen is eigenlijk geen optie. Dat kost veel voederwaarde en dat telt hard door in het voersaldo", legt René uit. "In Nederland gingen we beregenen als het droog werd, maar dan ben je eigenlijk altijd te laat."

Strategische keuze voor de zandscheider

De strategie van het bedrijf denkt de familie Cornelissen de laatste jaren niet meer alleen uit. Vier keer per jaar zit René aan tafel met een ‘raad van advies’ die met hem meedenkt over de strategische ontwikkeling. Naast zijn boekhouder, voeradviseur en verzekeringsmakelaar zit er in deze raad een onafhankelijk adviseur van buiten de landbouw. "Hij denkt totaal anders dan ik en dat zorgt voor stevige discussies. Meestal loop ik na de vergadering eerst inwendig een tijdje te schelden op zijn ideeën. Maar als dat wat gezakt is en ik er beter overna ga denken, kom ik soms toch tot de conclusie dat er best wat in zit. Zo iemand van buiten de sector denkt buiten de gebaande paden en dat brengt mij ook weer op frisse, nieuwe gedachten die het bedrijf verder helpen", ervaart René.

Na acht hectische jaren komt er langzaam maar zeker wat meer rust op erve Bølkhøj, al is dat relatief. Zo leggen op het moment dat Veeteelt op bezoek is monteurs de laatste hand aan de installatie van een zandscheider. Deze gaat zand uit de ligboxen en mest van elkaar scheiden. Zo kan het zand opnieuw worden gebruikt en de mest geleverd worden aan een vergistingsinstallatie. In een filmpje hierboven legt René de gedachte achter deze investering uit.

"Voorlopig moeten we eerst maar eens verder optimaliseren en de financieringslast zien te verlagen. Daarnaast zou wat meer grond in eigendom ons nog wel passen en ook de bedrijfsovername komt er een keer aan", duiden vader en zoon Cornelissen de plannen voor de komende jaren. Maar in zijn achterhoofd denkt de jonge ondernemer ook al weer een stap verder. "We zijn nu bezig om één van de medewerkers op te leiden tot herdmanager, zodat hij mij kan ontlasten en vervangen", vertelt hij. "Als we meer koeien willen melken, zullen we anders moeten gaan werken. De afgelopen zware jaren hebben me geleerd dat er een grens is aan hard werken. En dat rust in mijn hoofd helpt om betere bedrijfsbeslissingen te nemen."

Samenwerking met Mavasol

René kwam jaren geleden in contact met de adviseurs van Mavasol. Hij zat op dat moment middenin de transitie naar zand en recent waren de dichte vloeren gestort. In 2021 zocht René opnieuw contact met Mavasol om de mogelijkheden van een zandseparatiesysteem te bespreken.

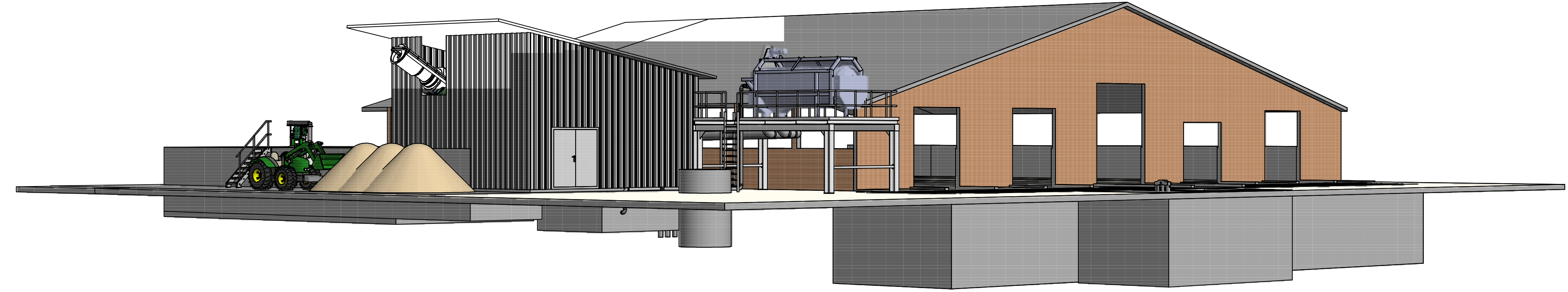

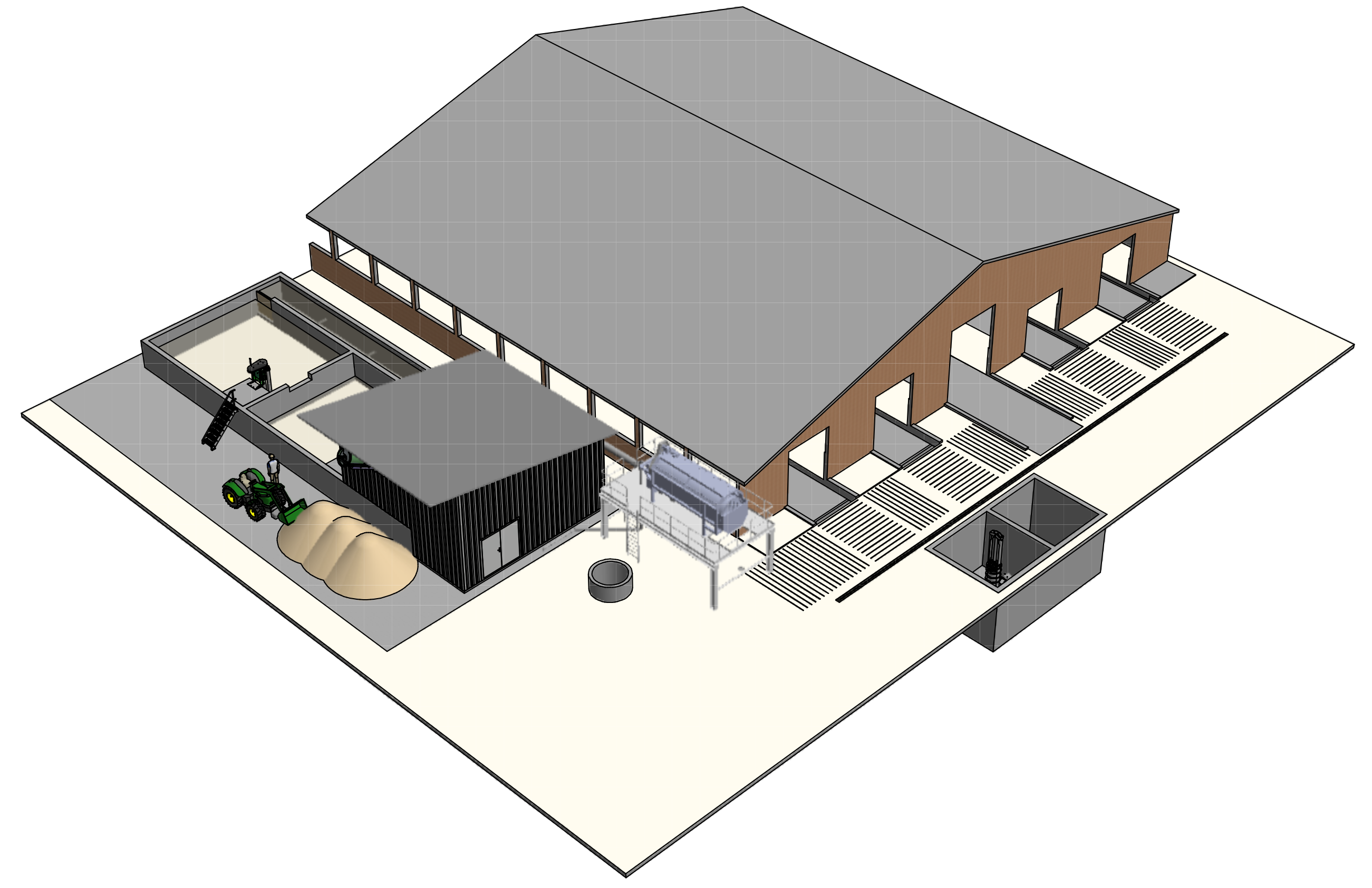

In dit gesprek zijn de wensen en details in kaart gebracht en zijn de mogelijkheden besproken voor het hergebruiken van zand. René sprak hierbij ook zijn wens uit om te groeien naar 1100 koeien. Op basis van het besproken wensenpakket is een 3D ontwerp gemaakt.

Aansluitend zijn een aantal lopende projecten in Denemarken bezocht, om de familie een duidelijker beeld te geven van het zandseparatiesysteem en de combinatie met biogas. Ook de acceptatie van het leveren van mest aan de biogas installatie moest worden opgestart, om definitief te bepalen dat het zand hergebruikt kon worden en de mest kon worden geleverd aan de biogas installatie.

In 2022 is het zandwasssysteem geïnstalleerd op de Bolkhoj boerderij en is hiermee gestart met het recyclen van zand uit de stallen. Eind 2022 resulteerde het systeem in een zandterugwinning van 91%.

Hoe werkt het nieuwe systeem?

De One Shot installatie van Cornelissen is een compleet design met een augur lane, sand lane, DT 360 mestscheider en piston pump.

De drijfmest wordt geschraapt uit de stallen en beland in de mestgoot. Deze mestgoot heeft een afschot van 4-6 %, waardoor de mest in de mestput loopt.

De Piston pomp zorgt ervoor dat de mest- en zandmengsel vanuit de mestput naar de One Shot zandscheider wordt gepompt. Hier wordt het zandbeladen mestmengsel vermengd met gerecycled water. De One Shot filtert het zand uit het water-, mest- en zandmengsel.

Om ervoor te zorgen dat ook het fijne zand wordt gefilterd gaat de overige drijfmest langs de auger lane, hier wordt de laatste fijne zand uit de mest gefilterd met als resultaat een zandvrij mestmengsel.

De DT360 scheidt het water en de mest, waardoor er een droge stof van 6-9% overblijft dat getransporteerd kan worden naar biogasvergister.

Besparing

Circulaire economie en duurzame landbouw zijn belangrijke thema's in Nederland, maar ook in Denemarken moeten boeren rekening houden met de uitstoot van CO2, stikstof en andere klimaat neutrale maatregelen.

Circulaire economie

In de basis zorgt een zandseparatiesysteem voor het scheiden van zand en mest, waardoor beide producten hergebruikt kunnen worden. Het hergebruiken van mest en zand uit de stallen zorgt voor een noemenswaardige bijdrage aan de circulaire economie. Daarnaast behoudt het zand zijn waarde, omdat het niet over het land uitgereden hoeft te worden, maar wordt hergebruikt. Evenals de mest die als afvalproduct een hernieuwde waarde krijgt door opgewaardeerd wordt tot biogas.

Duurzame landbouw

Door het hergebruiken van het beddingmateriaal wordt minder zand ingekocht. Dit zorgt voor aanzienlijk minder transport voor het aan- en afvoeren van zand. Wanneer mest en zand wordt vermengd, is het niet meer geschikt voor de biogas installatie. Echter wanneer het zand uit de mest wordt gefilterd, is de overgebleven droge meststof geschikt om te gebruiken als organische stof in de biogas installatie.

René verkoopt zijn mest aan de biogas installatie in de regio. De mest wordt frequent bij hem opgehaald en hij krijgt betaald voor de verkoop van het biogas. Dit levert een directe besparing op voor het bedrijf. Gemiddeld levert 1 kuub mest ongeveer 25 kuub gas op, duurzaam opgewekt biogas.

Naar verwachting levert het complete systeem een jaarlijkse besparing op van €80.000. Dit bedrag is inclusief de opbrengsten van mestlevering aan de biogas installatie.

Gezondheid en antibiotica

De gezondheid van de koeien is het allerbelangrijkste voor de boer. Zoals René ook aangeeft is de gezondheid van zijn koeien aanzienlijk verbeterd. Voornamelijk in de zomer merkt hij het verschil, door het warme weer hadden veel koeien last van ontstekingen. Daarnaast is zand comfortabel en zorgt voor meer grip op de stalvloer. De overstap naar zand heeft voor de Familie Cornelissen ervoor gezorgd dat ze nagenoeg geen antibiotica meer gebruiken.

Artikel “Veeteelt”: December 2022